ÍNDICE

1. Introducción: un equipo no hace un sistema

2. Equipos esenciales para un sistema de refrigeración

3. Compresores y Rack de Compresores. ¿Para qué sirve cada uno?

4. Condensadores empleados en un proyecto de refrigeración

5. El papel de los expansores en el sistema de refrigeración

6. ¿Cómo elegir los evaporadores para un sistema de refrigeración?

8. Cómo elegir un Intercambiador de Calor

9. Cómo elegir un Panel Aislante

10. Principales accesorios de un sistema de refrigeración

11. Errores comunes en la implementación de los equipos de refrigeración

12. Mantenimiento de los equipos de refrigeración

13. Consideraciones finales sobre los sistemas y equipos de refrigeración industrial

Cómo elegir tus equipos de refrigeración industrial

Un equipo no hace un sistema.

No cualquier equipo de refrigeración es útil para todos los tipos de proyectos. Para determinar los elementos que conforman un sistema industrial o comercial, es necesario una ingeniería especializada que determine los factores indispensables para satisfacer sus necesidades específicas.

Tal como funciona el cuerpo de los seres vivos, los sistemas de refrigeración están formados por diferentes partes que cumplen una función y que trabajan al mismo tiempo para procurar el desarrollo de su vida. Por lo tanto, un sistema industrial o comercial es único y se conforma de varios equipos complementarios entre sí.

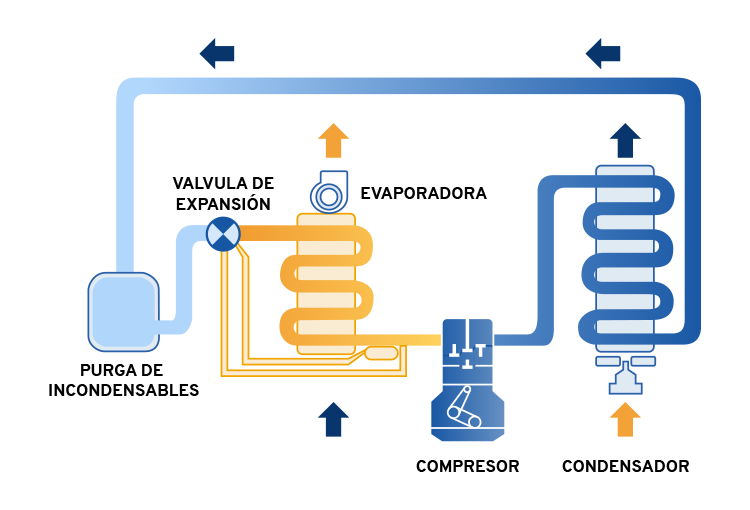

Retomando la analogía anterior, el organismo de los seres vivos se compone de sistemas básicos que se repiten en todos los cuerpos: sistema respiratorio, digestivo, nervioso etc. De manera similar, todo proyecto de refrigeración necesita realizar 4 procesos para producir el ciclo de calor y enfriamiento:

Por otra parte, cada sistema de refrigeración cuenta con 4 equipos básicos que realizan cada uno de los procesos anteriores en un ciclo infinito. Estos son:

Todos los proyectos de refrigeración, desde un aire acondicionado a una planta empacadora de aguacate, necesitan estos 4 sistemas para funcionar. Sin embargo sus dimensiones, especificaciones técnicas y ensamblaje deben ser diseñadas bajo la supervisión de un ingeniero especializado.

Para que el ciclo de refrigeración pueda completarse, se utilizan diferentes componentes y sus respectivos accesorios que trabajan complementariamente.

En este punto se agrega un elemento fundamental para lograr el ciclo del frío: el refrigerante. Esta es una sustancia química cuyas propiedades le permiten absorber el calor de un cuerpo a otro, provocando que descienda su temperatura.

Cada equipo de refrigeración manipula y transforma el refrigerante y lo transforma de estado de líquido a gaseoso provocando que en este proceso químico se “absorba” el calor de los productos (alimentos, sustancias químicas, etc) y se expulse al exterior.

Equipos esenciales de refrigeración industrial

Ahora bien, una vez teniendo claro los conceptos principales que involucran los sistemas de refrigeración, es momento de aclarar la función que realiza cada uno de los equipos básicos de refrigeración industrial y comercial.

En el mundo de la refrigeración existen proyectos completos que combinan todos o algunos de estos equipos para realizar funciones en algunos tipos de industrias. A la par de ellos, se utilizan varios accesorios que apoyan o complementan las funciones de cada una de las unidades, los cuales más adelante conoceremos.

A continuación te presentamos los equipos, componentes y accesorios básicos utilizados en los sistemas de refrigeración:

Compresores y Rack de Compresores. ¿Para qué sirve cada uno dentro de los sistemas de refrigeración?

Recordemos que dentro del ciclo de refrigeración, el compresor es el encargado del flujo del refrigerante por todo el sistema, elevando la presión de evaporación hasta una presión de condensación.

Compresión > Condensación > Expansión > Evaporación

*Diagrama representativo del proceso de compresión dentro del ciclo de refrigeración.

Este es un equipo cuya implementación en un proyecto requiere de un cuidadoso cálculo por parte de un experto en refrigeración.

A continuación te presentamos las diferentes tecnologías que existen para el compresor, todas ellas para refrigerantes estándar.

¿Cuáles son los tipos de Compresores para refrigeración?

Compresores por tecnología de compresión

◆ Compresores Recíprocos o de Pistón

Son los más utilizados en el mercado. Se caracterizan por un sistema de bujía que acciona pistones de compresión, semejantes a los motores de combustión interna.

Los Compresores de Pistón pueden ser utilizados con refrigerantes estándar, como lo son:

- CO₂

- R290/R1270

- R410A

◆ Compresor de Tornillo

La compresión del refrigerante se realiza por dos rotores en forma de tornillo sin punta final que encajan perfectamente entre sí. El refrigerante se conduce por medio de roscas a lo largo del eje, aumenta la presión y se descarga cuando llega al extremo de los dos rotores.

Ideal para refrigerantes estándar o hidrocarburos como Propano.

◆ Compresor Scroll

Comprime el fluido refrigerante por medio de dos rotores en forma de espiral (o caracol). Una de estas espirales es fija y la otra móvil. En su movimiento de rotación comprime el fluido hacia el centro de las espirales donde es progresivamente reducido hasta su descarga.

Ideal para refrigerantes estándar y R410A.

◆ Características y componentes importantes sobre Compresores Scroll

- Pese a que su cotización suele un poco más elevada comparada con otros tipos de compresores, la tecnología de scroll tiene una mayor eficiencia.

- Los Compresores Scroll surgieron como un avance tecnológico en los años noventa donde empezaron a ser usados en el aire acondicionado. Poco después fueron aplicados a la refrigeración donde su uso sigue vigente en nuestros días.

- Funcionan desde los 1,3 HP hasta los 15 HP de potencia.

- Tiene mayor tolerancia al regreso de refrigerante, exceso de aceite o suciedad.

- Algunos Compresores Scroll integran un sistema de monitoreo de fallas llamado Coresense.

Clasificación de Compresores por su estructura

NO DEJES DE LEER

NO DEJES DE LEER

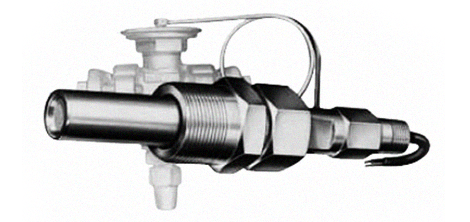

¿Qué son los Racks de Compresores?

Los Racks de Compresores son sistemas de refrigeración automatizados y fabricados con compresores múltiples que se instalan paralelamente.

Su diseño permite un mejor ahorro de energía comparada con su capacidad frigorífica.

Son equipos usados principalmente en la conservación de alimentos en la refrigeración comercial: carnes, pescados, frutas, bebidas, lácteos, etc.

Entre sus ventajas se encuentran:

- Ocupan menos espacio.

- Tienen mayor eficiencia refrigerante.

- Su diseño ofrece un montaje rápido de fácil mantenimiento.

- Pueden ser diseñados con compresores de diferentes capacidades que equilibran la potencia de acuerdo a las necesidades de refrigeración.

Su diseño puede ser de varias potencias frigoríficas:

- Mini-racks: de uso comercial con capacidad de 150 hasta 400 mil BTU’s.

- Semi- Industriales: utilizados para procesos en plantas pequeñas con capacidades que van desde el 1 hasta 3.5 millones de BTU’s.

- Gran industria: es para procesos grandes en industrias que necesitan más de 3 millones de BTU´s.

![]()

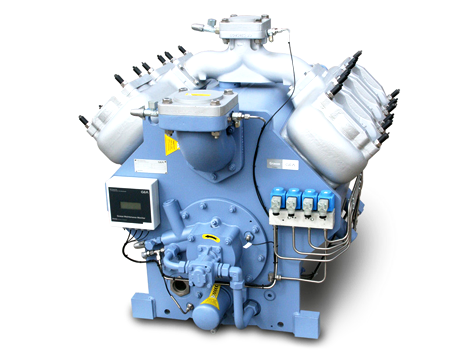

Gea, marca líder en sistemas de compresión de refrigerantes.

Desde el siglo XIX, Gea ha desarrollado una amplia gama de compresores para la refrigeración industrial. Los diseños de compresión se basan en 4 factores clave:

- Eficiencia energética.

- Fiabilidad.

- Seguridad.

- Facilidad de mantenimiento.

El programa de compresores industriales de GEA incluye Compresores de Tornillo y de Pistón de tipo abierto, además de Racks de Compresores.

Gea se mantiene como una empresa líder en el desarrollo de tecnología de compresión para la refrigeración industrial y comercial por su especial interés en desarrollar equipos que faciliten el mantenimiento preventivo y correctivo en los sistemas de refrigeración donde participa.

Principales tipos de Compresores desarrollados por GEA

- Compresores de Pistón.

- Compresores de Tornillo Helicoidal.

- Compresores de Scroll.

- Racks de Compresores de Pistón Embalados.

- Racks Compresores Helicoidales Embalados.

Condensadores empleados en un proyecto de refrigeración industrial y comercial

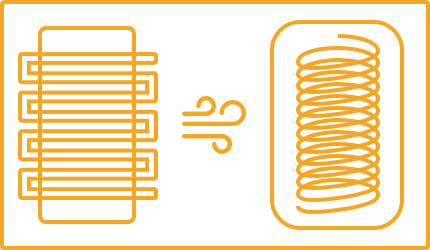

Estamos en una etapa crucial para el ciclo de refrigeración: la condensación del refrigerante que recupera su estado líquido y elimina el calor absorbido por el evaporador.

En esta etapa el fluido refrigerante pierde calor por intercambio térmico con otro fluido lo que provoca que se condense.

Cuando el refrigerante es líquido nuevamente, es impulsado por el sistema de expansión que permite reproducir todo el ciclo de nuevo.

Es importante resaltar que cuando un condensador está acompañado de un motor ventilador y un compresor estamos hablando de una Unidad Condensadora.

Tipo de Condensadores industriales, de acuerdo a su función.

El tamaño de un sistema de refrigeración determina la capacidad, el tamaño y las características que nos harán elegir la Unidad Condensadora más adecuada.

Los Condensadores básicos de un sistema de refrigeración pueden ser de 3 tipos:

- Condensador por aire: en este modelo el calor se transfiere al aire directamente.

- Condensador por agua: el calor se transfiere por agua.

- Condensador evaporativo: el calor se transfiere por agua misma que es evaporada.

Además de participar en el proceso de condensación, las Unidades Condensadoras también agregan la compresión dentro de su misma estructura.

Existen diferentes equipos de Unidades Condensadoras, nuestra principal referencia y recomendación es la tecnología de la marca Krack.

![]()

Krack, marca líder en Unidades Condensadoras para refrigeración industrial.

En su historia, Krack se ha caracterizado por el desarrollo, la manufacturación, servicios y venta de equipo de intercambio de calor y actualmente ocupa una de las empresas con mayor liderazgo en el ramo.

La línea de Unidades Condensadoras Krack tienen diversas ventajas estratégicas. Estás son algunos modelos más usados y sus principales características:

Unidades condensadoras Krack serie H

La serie H de Unidades Condensadoras Krack, son óptimas para su uso interior o exterior ya que ofrece resistencia a condiciones de intemperie.

En caso de ser empleadas dentro de cámaras de refrigeración para supermercados, esta serie cuenta con base opcional de alta resistencia.

Unidades Condensadoras Krack HI/HO

Las Unidades Condensadoras HI/HO cuentan con un diseño especial para aplicar en muebles frigoríficos de unidad auto - contenida. También es ideal para cuartos fríos y enfriadores tipo “reach. in”.Unidades Condensadoras Krack KOZ

Uno de los mecanismos más importantes de este tipo de Unidad KOZ es que cuenta con un compresor balanceado de fábrica (Compresor Scroll Copeland) que reduce el riesgo de falla por fatiga de tubería.

Es recomendable para cámaras de refrigeración que operan a - 23.3 ºC (-10ºF).

Unidad Condensadora de Microcanal

Con la promesa de brindar soluciones ecológicas para los sistemas frigoríficos, Krack destaca el diseño de su Condensador de Microcanal enfriado por aire.

Esta unidad reduce hasta el 75% la carga de refrigerante y es amigable con el medio ambiente.

Pesa hasta 40% menos que los condensadores convencionales, lo que lo hace fácil de instalar y su tamaño compacto reduce costos de construcción.Si deseas conocer más de estas unidades y saber qué tipo de Condensador Krack necesitas, sólo haz click en el enlace.

¿Cómo cotizar el Condensador para tu sistema de refrigeración?

Para seleccionar la Unidad Condensadora apropiada, debe tomarse en cuenta la potencia frigorífica de otros sistemas, como el de expansión y compresión. De igual manera, se consideran factores ambientales, geográficos y el tipo de aplicación para el que se necesitan.

Al igual que cualquier otro equipo de refrigeración, depende de un experto que compruebe la compatibilidad del equipo de condensación con los otros sistemas del proyecto.

Para ello, los mismos fabricantes entregan tablas de productos donde se puede comparar las potencias, energía necesaria y otros números que se comparan y se complementan con otros sistemas. De esta forma se toman decisiones de acuerdo a tu industria y proyecto específico.

NO DEJES DE LEER

NO DEJES DE LEER

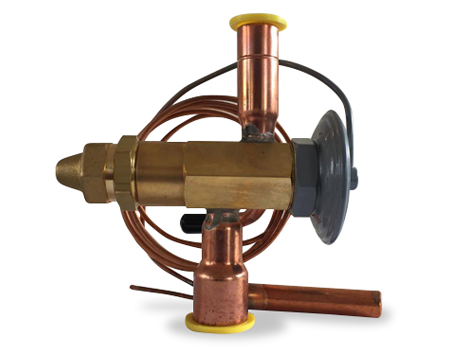

El papel de los dispositivos de expansión en el sistema de refrigeración

Anteriormente señalamos que el sistema de expansión es el encargado de enviar el refrigerante al evaporador, para ello le aplica presión y lo transforma en pequeñas gotas de líquido que facilita su evaporación (similar al proceso que sucede con los atomizadores).

El equipo central de este sistema se compone generalmente por una Válvula de Expansión, diseñadas con gran precisión y con un sofisticado mecanismo de presión.

Este sistema de expansión controla el flujo de refrigerante que ingresa en estado líquido al evaporador y sostiene un sobrecalentamiento constante a la salida de este.

Para proyectos más pequeños de menor potencia frigorífica se usa un tubo capilar que a lo largo va volviendo más estrechas sus paredes para presionar de forma natural al fluido.

El tipo de válvulas es muy diverso, cuya sofisticación tecnológica será definida por las necesidades de los sistemas de enfriamiento.

Tipos de Válvulas de Expansión

Válvula de Expansión Termostática (VET)

¿Para qué sirve la Válvula de Expansión Termostática? Tiene la función de controlar el flujo de refrigerante líquido que entra al evaporador de expansión directa, manteniendo constante el recalentamiento del vapor de refrigerante en la salida del evaporador.De igual manera, la VET controla el recalentamiento, esto es la diferencia entre la temperatura real del refrigerante y su temperatura de saturación correspondiente a la presión de succión en el lugar del bulbo sensor. Controlando el recalentamiento, la Válvula mantiene activa casi toda la superficie del Evaporador, al mismo tiempo que evita el regreso de refrigerante líquido al Compresor.

¿Qué es el Tubo Capilar?

Este componente conduce el refrigerante a presión hasta el evaporador. A diferencia de una Válvula de Expansión Termostática, es un sistema sencillo basado en un tubo estrecho por donde pasa el refrigerante, sin embargo no permite adaptar el caudal de este mismo refrigerante a las variaciones de carga térmica y de temperatura del medio. Su uso es para equipos sencillos de refrigeración.Válvula Level Master

Consiste en una Válvula de Expansión Termostática estándar con un elemento Level Master. La combinación da origen a un control de nivel de líquido muy efectivo con un dispositivo de expansión estándar.

Conoce más sobre las válvulas de expansión

![]()

¿Cómo cotizar Válvulas de Expansión para tus sistemas de refrigeración?

Como todo equipo básico necesario para el ciclo de refrigeración, debemos considerar las características de nuestro proyecto para determinar el tipo de Válvula Termostática que necesitaremos.

Para cotizar y definir el tipo de Válvula de Expansión que necesita nuestro proyecto, debemos tomar a consideración 3 puntos fundamentales:

- Le descarga del Compresor.

- La presión del Evaporador.

- Las variaciones de las cargas térmicas del área a refrigerar y la potencia frigorífica que se requiere.

Un sistema de enfriamiento sencillo como el aire acondicionado, puede usar un tubo capilar, ya que es un componente que aplican presión al refrigerante debido a su propia forma.

Para sistemas complejos, tal vez necesitaremos una Válvula de Expansión que cuente con su propio sistema de medición de temperatura para hacer frente a las variaciones de compresión y evaporación que puedan presentarse en el funcionamiento normal de los sistemas de refrigeración.

Recordemos que durante el proceso de ingeniería, un experto en refrigeración toma en cuenta los requerimientos de cada uno de los equipos, y con información técnica de los fabricantes se asegura que sean complementarios con los otros que conforman los sistemas de enfriamiento.

¿Cómo elegir los evaporadores industriales para los sistemas de refrigeración?

¿Qué es el evaporador? Como establecimos anteriormente, este equipo es el encargado de evaporar el líquido refrigerante, eliminando de esta manera el calor de los productos o el espacio que se desea refrigerar.

El calor residual es eliminado mientras el refrigerante continúa su vida útil en el ciclo de la refrigeración.

Para elegir el equipo de evaporación más adecuado para tu proyecto, debes considerar diferentes factores:

Tipo de refrigerante que usará el sistema de refrigeración

El refrigerante es esencial para definir todos los equipos de el sistema. Por ejemplo, los evaporadores para refrigerantes fluorados o CO2, se instalan con tubería de cobre y aletas de aluminio. Por otro lado, los evaporadores que emplean el amoniaco como refrigerante, deben ser de acero inoxidable.

NO DEJES DE LEER

NO DEJES DE LEER

Eligiendo el evaporador: Dimensiones y diseño del proyecto de refrigeración

El evaporador necesario para el tamaño del cuarto frío o de tu proyecto de refrigeración, debe tener la potencia y alcance suficientes para cubrir la totalidad del producto. Las características de su alcance o “flecha” vienen especificadas en el catálogo de cada equipo de evaporación.

Recuerda que es el ingeniero experto en refrigeración quien debe determinar la cantidad, las dimensiones y la distribución de los evaporadores en el área.

Los evaporadores pueden colocarse de diversas maneras, pueden estar en línea, intercalados o de lado a lado. La distribución de los evaporadores se realiza para que cada cubra un área que el otro no puede cubrir. Importante: Nunca se colocan uno frente al otro.

Es necesario realizar un cálculo entre el área a refrigerar con el alcance frigorífico para determinar cuántos y qué tipos de evaporadores son necesarios para el proyecto.

El resultado es la potencia frigorífica requerida para un cuarto frío u otro proyecto de refrigeración.

Potencia frigorífica requerida para la carga térmica del producto

La potencia frigorífica requerida de los equipos se determina por la carga térmica del producto, es decir, la cantidad de calor que es necesario expulsar del cuarto frío.

Para conocerla, el experto en refrigeración realiza un cálculo por medio de programas o softwares especializados.

Entre los factores que se analizan son:

- Condiciones exteriores: clima de la zona, radiación solar, orientación del edificio, etc.

- Condiciones interiores: ventilación del área, humedad, temperatura, perfil del uso del edificio, etc.

- Condiciones de construcción: suelo, techos, ventanas, tipos de pared, etc.

- Tipo de producto a refrigerar: si son alimentos, materiales, sustancias etc.

La separación entre los serpentines de los ventiladores

La separación de los serpentines determina los niveles de temperatura que queremos lograr para la conservación de los productos. A menor número de serpentines por pulgada, se consigue una menor temperatura.

Temperaturas negativas (-) muy por debajo del punto de congelación del agua (0º grados centígrados) utilizan una mayor separación entre los serpentines. Aproximadamente 4 por pulgada.

Por otra parte, las temperaturas cercanas a 0º utilizan menor separación. Aproximadamente 6 por pulgada.

Número y dimensión de los ventiladores

Con las necesidades frigoríficas delimitadas se podrá elegir el tipo de Condensador y la cantidad de ventiladores que necesitaremos, así como sus dimensiones.

Se debe tomar en cuenta que los ventiladores de menor diámetro tienen menor potencia y por lo tanto se necesitan más para alcanzar el potencial frigorífico necesario.

![]()

SGS Krack, Marca líder en equipo de Evaporadores

La línea de Evaporadores SGS Krack ha tenido actualizaciones interesantes para la industria de la refrigeración.

Recientemente en marzo de 2018, la compañía dio a conocer las mejoras en la línea que incluyen un menor peso, mejores materiales y un diseño novedoso.

Cabe comentar que cada modelo de Evaporador tiene sus propias características dependiendo su aplicación.

Sin embargo los nuevos modelos consideran actualmente una estructura menos pesada, con diversidad de potencias de motor, protección al ambiente y facilidades de mantenimiento.Algunas de sus características son:

- Paneles de revestimiento uniformes.

- Desmontaje de la carcasa del extremo.

- Paneles con bisagras.

- Modelos de 1 a 5 ventiladores.

- Descongelado eléctrico.

- Paneles de ventilador con bisagras.

- Ventiladores de aluminio fundido.

- Cabezales expuestos y curvas de retorno.

- Bandejas de drenaje de gas caliente o estilo cubo (algunos modelos).

Cómo elegir un Chiller

¿Qué es y cómo funciona un Chiller? Este es un equipo completo de refrigeración con diversas aplicaciones, la más común es la empleada en los aires acondicionados, pero también es aplicado en proyectos de refrigeración industrial. De igual manera, puede servir como calefactor en modo bombas de calor.

Existen dos tipos de Chiller: Chiller enfriado por agua y Chiller enfriado por aire.

Tipos de Chiller. ¿Cómo seleccionar el adecuado para tu sistema de refrigeración?

El Chiller enfriado por agua tiene una mayor potencia de enfriamiento. Se usa en aplicaciones mayores como edificios o en algunas industrias. Debido a que este equipo produce un menor impacto ambiental, su uso está más extendido.

Características importantes de un Chiller enfriado por agua:

- Mayor costo.

- Requiere de mantenimiento por el desgaste causado por el agua.

- Requiere torres de enfriamiento, condensadores de agua y otros equipos complementarios para tratar con este líquido.

- De aplicaciones diversas, principalmente para grandes edificio o procesos complejos de enfriamiento de gran volumen, sobre todo aquellas que necesitan simultáneamente climatización y agua caliente sanitaria (ACS) como hoteles y hospitales.

- Pese a que son más compactos requieren de cuarto de máquinas o torres de enfriamiento.

- Mayor vida útil.

- Mayor eficiencia.

- Mayor enfriamiento por m2.

- Produce poco ruido.

Conoce más sobre el Chiller enfriado por agua

Por su parte, el Chiller enfriado por aire tiene menor potencia para enfriar el ambiente, pero requieren menor mantenimiento debido a que no se ve afectado por la incrustación de agua. Se utiliza mayormente en aplicaciones de menor tamaño.

Características importantes de un Chiller enfriado por aire:

- Menor costo.

- Menores gastos de mantenimiento.

- Aplicaciones generalmente para edificaciones más pequeñas y procesos sencillos.

- Se instalan en espacios abiertos como azoteas, estacionamientos o áreas descubiertas de planta baja.

- Menor vida útil.

- Menor eficiencia.

- Menor enfriamiento por m2.

- Produce mayor ruido, no apto para zonas con ocupantes u oficinas.

Conoce más sobre el Chiller enfriado por aire

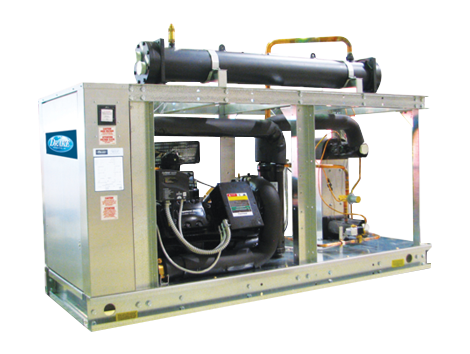

Drake, marca líder en Chillers para refrigeración industrial

Drake Refrigeration, Inc. es una marca líder en fabricación de unidades de Chillers de agua y aire desde 1972. Presenta líneas completas que van desde ¼ a 200 hp (caballos de fuerza) y de ¼ a 60 toneladas de peso, dependiendo la necesidad de cada sistema.

Las aplicaciones para los Chillers Drake incluyen:

- Industria cervecera.

- Industria de lácteos.

- Procesamiento de alimentos.

- Industria médica.

- Confort (Aire Acondicionado).

- Refrigeración Industrial.

![]()

¿Qué datos son necesarios para cotizar un Chiller?

Los costos de un Chiller dependen principalmente de 2 factores principales que debes considerar:

- Flujo de agua: Litros por hora o minuto, galones por hora o minuto y metros cúbicos por hora o minuto.

- Temperatura inicial y final del líquido.

Con estas cantidades, un ingeniero en refrigeración puede calcular algunos criterios que serán esenciales para la implementación o aplicación del equipo:

- Toneladas de refrigeración necesaria.

- Kilowatts (Potencia eléctrica necesaria para el funcionamiento del equipo).

- BTUS por hora (Potencia calorífica necesaria para elevar la temperatura).

Recuerda que también es primordial examinar las condiciones ambientales donde se instalará el equipo.

Cómo elegir un Intercambiador de Calor

Una vez que la evaporación permite captar el calor del ambiente, es necesario que el Condensador reciba el gas refrigerante a presión lo que disminuye la temperatura de este para convertirlo en líquido.

Compresión > Condensación > Expansión > Evaporación

Como hemos visto anteriormente, la condensación es una parte fundamental del ciclo de refrigeración y para este proceso se realiza un intercambio térmico entre dos fluidos.

En el Condensador se produce un intercambio de calor y para realizar este proceso existen diferentes equipos cuya selección depende de los requerimientos de un proyecto de refrigeración.

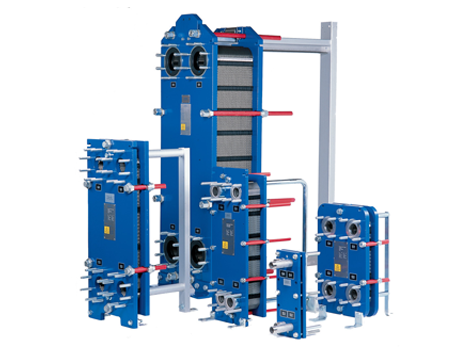

Uno de los equipo más eficientes para lograr el intercambio de calor, son los Intercambiadores de Calor de Placas.

![]()

¿Qué es un Intercambiador de Calor de Placas?

Cuando hablamos de un Intercambiador de Calor de Placas nos referimos a un elemento tecnológico dentro de un sistema de refrigeración que realiza un intercambio térmico o transferencia de calor entre dos fluidos por medio de un conjunto de placas metálicas alineadas entre sí.

![]()

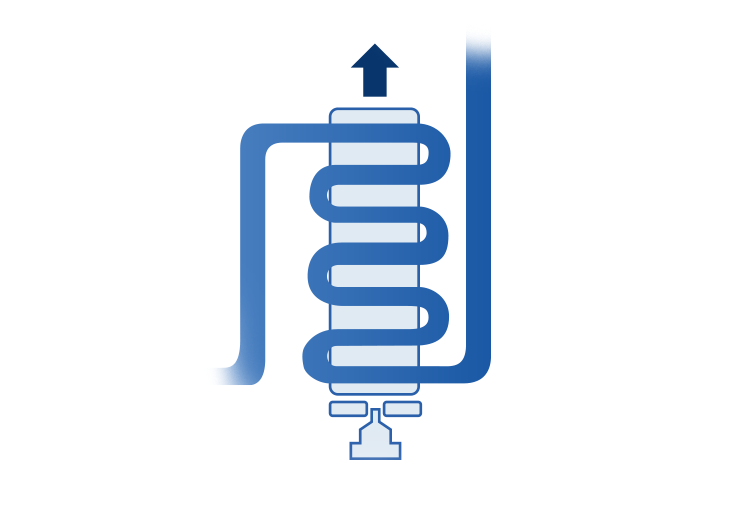

¿Cómo funciona un Intercambiador de Calor dentro de un sistema de refrigeración?

La tecnología de intercambio de calor realizado por placas realiza las siguientes funciones:

- Condensar un fluido en estado gaseoso por medio de un fluido frío.

- Calentar un fluido frío mediante un fluido con mayor temperatura.

- Reducir la temperatura de un fluido mediante otro fluido con menor temperatura.

- Llevar al punto de ebullición a un fluido mediante otro fluido con mayor temperatura.

¿Cuál es la marca líder en Intercambiadores de Calor de Placas?

Alfa Laval es una empresa sueca con más de 100 años de historia, la cual inició la industria al inventar el primer Intercambiador de Calor del mundo.

A principios de los años 2000, Alfa Laval desarrolló y lanzó al mercado un Intercambiador de Calor hecho de 100% acero inoxidable llamado AlfaNova. Este es el primer intercambiador de su tipo en el mundo, las placas corrugadas se fusionan utilizando una tecnología innovadora patentada por Alfa Laval llamada Alfa- Fusión.

Los resultados de este proceso son placas con una microestructura homogénea en todos los Intercambiadores de Calor que brindan robustez, higiene y alta resistencia a la corrosión.

El AlfaNova está diseñado para manejar tareas exigentes en un amplio espectro de aplicaciones y utilidades industriales.

Estos son algunos ejemplos de aplicaciones en los que puede estar presente esta tecnología de intercambio de calor:

- Refrigeración con amoniaco (por ejemplo en super- calentadores).

- Enfriamiento de aceite del compresor de refrigeración.

- Calefacción centralizada con agua corrosiva.

- Agua del grifo con legislación higiénica.

- Control de temperatura de agua ultrapura.

- Control de temperatura de agua desmineralizada.

- Control de temperatura de la pintura.

- Refrigeración industrial.

- Refrigeración del compresor.

- Control de temperatura de hidrógeno.

¿Cómo seleccionar y cotizar el diseño del Intercambiador de Placas?

Para realizar la cotización del diseño de un Intercambiador se necesitan considerar varios factores, los más importantes son:

- Propiedades de los fluidos entre los que necesitamos realizar el intercambio térmico.

Recordemos que los fluidos refrigerantes son aquellos que por su sustancia química, son capaces de absorber el calor del ambiente y eliminarlo mediante el ciclo del frío.

Para lograr el intercambio térmico entre dos fluidos, se usa un fluido refrigerante primario (o frigorígeno): que puede ser un hidrocarburo (metano, etano, propano, etc.), Halocarburo (R11, R12, R22, etc.), entre otros.

También participa un fluido secundario (o frigorífero) que funciona como sustancia intermedia para transportar el calor (agua, salmuera, aire, entre otros).

- Caídas de presión permitidas: es un dato necesario establecido por el resto del sistema de refrigeración. Este dato nos arroja el número de placas que necesita nuestro equipo, ya que a menor presión son necesarias un mayor número de placas.

- Temperaturas y flujos de los medios (calentador/enfriador): esto se refiere a las temperaturas de entrada y salida, calentamiento y enfriamiento que necesitamos aplicar. Y los flujos representan la intensidad de los fluidos que participan en el intercambio de calor.

- Requerimientos de limpieza: se toma en cuenta el área donde se instalará y las necesidades de tamaño para su mantenimiento.

Para cotizar un diseño de Intercambiador de Calor de Placas es necesario contar con información real que será analizada por un experto de refrigeración que recomiende el diseño y el tipo de materiales necesarios.

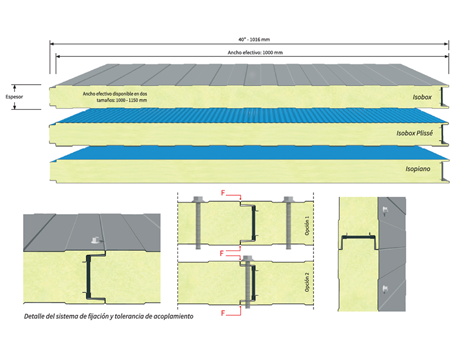

Cómo elegir un Panel Aislante para tu proyecto de refrigeración

Los Paneles de Aislamiento Térmico son elementos importantes para la conservación de productos de los cuartos fríos (también conocidos como cámaras frigoríficas o cavas de refrigeración industrial).

Para su diseño, debemos considerar la humedad relativa y la carga térmica dentro de una habitación fría, de esta manera se determina el material y el tipo de panel que necesitamos para conservar la temperatura óptima de nuestro sistema de refrigeración.

Para usos térmicos en sistemas de refrigeración, los Paneles Aislantes son generalmente hechos con espumas de poliuretanos PUR y PIR.

Las ventajas de este tipo de materiales son:

- Resistencia: aptos para condiciones de humedad y bajas temperaturas.

- Baja conductividad térmica: ideal porque no transfiere calor, lo que nos permite un cálculo más apropiado de la temperatura de un cuarto frío.

- Resistencia mecánica: es posible crear paneles, paredes y techos de diversas medidas.

- Niveles de asepsia: no permite la proliferación de microorganismos que puedan contaminar productos. Esto es especialmente positivo cuando hablamos de alimentos y bebidas.

- Reducción de reacción al fuego (espumas PIR): aunque sí sean combustibles, representan poco riesgo en caso de incendio por fallas en el cableado o sistemas eléctricos.

Isocindu, marca líder en Paneles Aislantes

En años recientes, la fusión de dos empresas crearon una de las marcas más confiables en la industria de la refrigeración para la creación de Paneles Aislantes.

La marca Isocindu es el resultado de la fusión entre la marca ISOPAN, dedicada a la producción de tecnología térmica y CINDU, empresa especializada en diseño, y comercialización de materiales que funcionan como aislante térmico.

Sus prioridades van desde la realización de paredes de gran eficiencia y el cuidado al medio ambiente durante el proceso de elaboración. De su línea de paneles destacan dos productos:

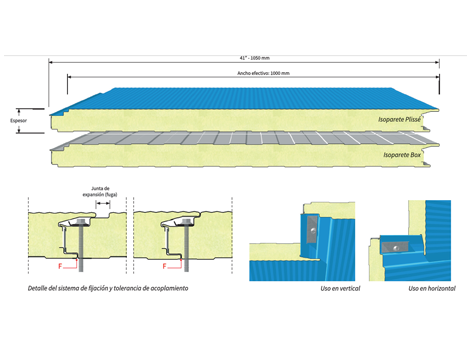

Isoparete Box

Es un Panel tipo sándwich de revestimiento empleado para uso de pared en edificios industriales y comerciales. Tiene las siguientes características:

- Panel con doble revestimiento metálico.

- Aislamiento de poliuretano.

- Fijación oculta.

- Posibilidad de elección de tipo de acabado para el lado externo.

- Espesor Nominal del Panel: 1”5/8, 2”, 2”1/2, 3”, 4”.

¿Necesitas Más información sobre

Panel Aislante — Isoparate Box?

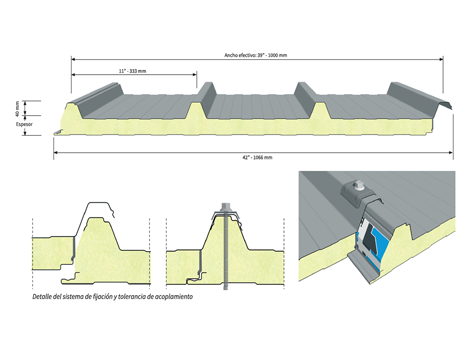

Isocop 4

Panel de doble revestimiento metálico con aislamiento en espuma rígida de poliuretano para cubiertas o techos, con pendiente no inferior al 7%. Es ideal para estructuras industriales, comerciales y agro- zootécnicas.

- Espesor Nominal del Panel: 1”, 1”1/2, 2”, 2”1/2, 3”, 4”.

¿Necesitas más información

sobre Panel Aislante - Isocop 4?

![]()

¿Cómo cotizar los Paneles Aislantes para cuartos fríos?

Dimensión del cuarto frío o cámara frigorífica

Las dimensiones de una cámara son determinantes para considerar la cantidad de paneles y su elaboración a la medida de dichos requerimientos.

Material de aislamiento

El poliuretano es un material que ha demostrado ser de gran eficiencia para los proyectos de refrigeración.

Ahora bien, ¿cómo se determina el espesor de un Panel de Aislamiento? Se requiere basarse en las necesidades frigoríficas, la temperatura ambiental de la locación y las entradas de calor del lugar donde se encuentra el cuarto frío.

Requisitos térmicos

Tomando en cuenta todas las características de un proyecto de refrigeración, se determina las necesidades térmicas que deben conservar los paneles de nuestro cuarto frío.

Es importante tomar en cuenta que siempre habrá pérdidas térmicas en las cámaras, debido al traslado y movimiento de productos, la cantidad de personal en el área de trabajo y a la apertura y cierre de puertas.

![]()

Principal función de los Paneles Aislantes: resistir la curva de calor

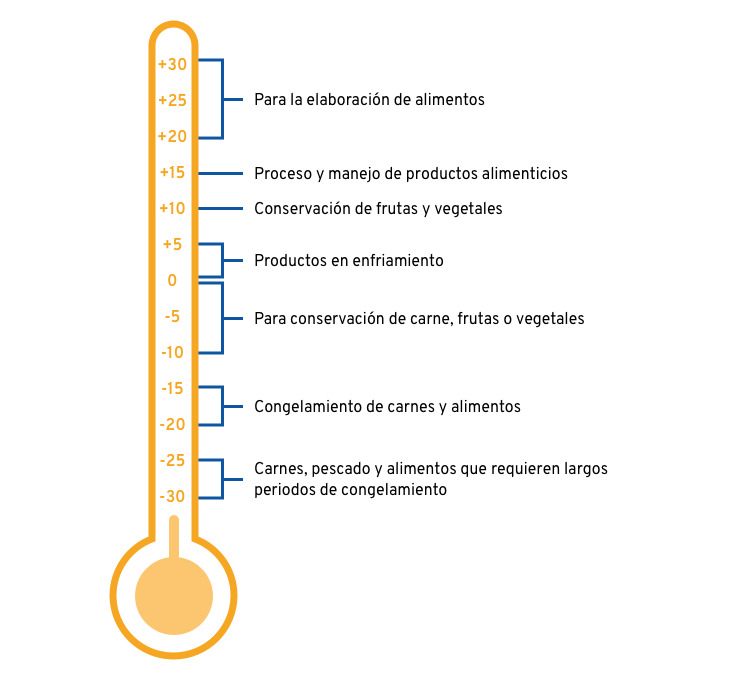

Tomando en cuenta los requisitos térmicos de una cámara frigorífica, existen diferentes temperaturas ideales para la conservación de productos, así mismo los Paneles Aislantes deben soportar un margen de fluctuación de dichas temperaturas.

En esta imagen se pueden observar la curva de calor necesaria dentro de un cuarto frío con Paneles Aislantes.

Si te queda alguna duda sobre cómo cotizar el panel aislante más adecuado para tu proyecto de refrigeración, no dudes en consultar con nuestros ingenieros especializados.

Principales accesorios de un sistema de refrigeración

Dentro de los 4 equipos básicos que permiten el ciclo del frío en los sistemas de refrigeración, existen accesorios que refuerzan o protegen el funcionamiento de los mismos.

Algunos son para facilitar u optimizar su funcionamiento y su requerimiento es determinado de acuerdo a las características de cada proyecto.

Estos son algunos de los principales accesorios que varían en modelo, forma y capacidad de algún sistema en particular.

Estos dispositivos secundarios incluyen también sensores y controladores que permiten operar los equipos. Vamos a conocerlos.

![]()

Accesorios del Condensador

- Bobinas: Remueven altas temperaturas de temperaturas sobre cargadas de vapor refrigerante.

- Intercambiadores de Calor: como vimos en la sección dedicada a los intercambiadores de calor de placas, este equipo tiene diferentes funciones entre las que destacan auxiliar el proceso de condensación del refrigerante.

Accesorios del Compresor

- Aisladores de Vibración: están diseñados para instalarse en las líneas de succión, descarga de aire acondicionado y sistemas de refrigeración para amortiguar la transmisión de vibraciones del compresor inducida a través de la tubería del sistema.

- Acumuladores de Succión: Protege al compresor contra golpes de líquido y evita el retorno de refrigerante o aceite líquido.

- Ensamblajes Desmontables: están diseñados para facilitar el mantenimiento del compresor sin desconectar del aire acondicionado o sistema de refrigeración.

- Control de Aceite para Refrigeración: sirven para garantizar una distribución sencilla y segura dentro de un sistema de refrigeración. Cuentan con sensores que controlan la lubricación y evitan que se produzcan averías en el compresor.

- Filtros para sistemas de refrigeración: son elementos que ayudan a eliminar impurezas causadas por el desgaste de aceite u otros fluidos utilizados en la refrigeración industrial.

De tal forma que existen filtros que ayudan a eliminar impurezas causadas por el aceite y ayudan al compresor a procesar mejor un refrigerante.

Otros se encargan de limpiar procesos que involucran agua, ácidos o cualquier otro elemento que requiera un proceso de filtración de partículas nocivas para el funcionamiento de los equipos.

Existen diferentes filtros que se utilizan de acuerdo al tamaño y a la complejidad de un sistema de refrigeración industrial. Algunos de uso común son:

- Filtros deshidratadores: para aplicaciones de aire acondicionado, bombas de calor u otros sistemas. Se usan en procesos que requieren eliminar humedad, ácidos o refrigerantes. Marca líder: Parker

- Filtro secador: sirve para procesos un poco “más rudos” en la refrigeración industrial, ya que filtra impurezas provocadas por soldaduras, carbón, suciedad, barro, polvo o cualquier cuerpo ajeno al proceso. Elimina ácidos orgánicos y partículas por descomposición de aceites. Marca líder: Sporlan

![]()

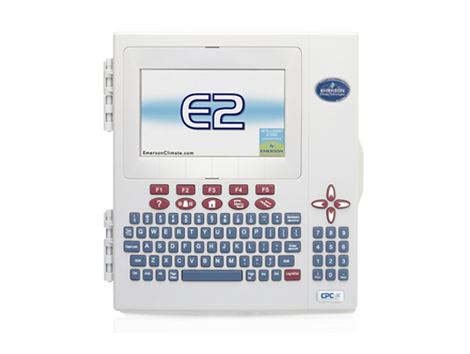

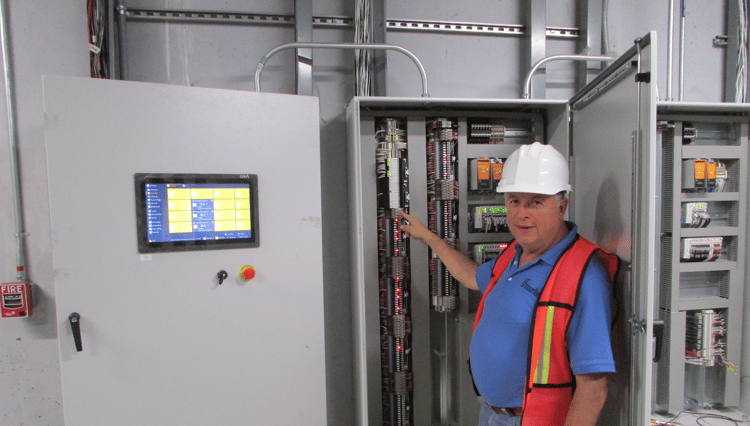

Controladores

- Controlador E2: está diseñado para proporcionar un control completo de sistemas de construcción y refrigeración incluyendo: grupos de compresores, condensadores, walk-ins, unidades HVAC e iluminación. Este controlador mejora el rendimiento de los equipos, reduciendo el consumo de energía y los costos de mantenimiento.

- Controladores Paramétricos: Las diferentes necesidades que pueblan los mundos de refrigeración y aire acondicionado están satisfechas con una serie completa de controladores paramétricos con un diseño innovador e interfaces intuitivas.

- Indicadores de humedad y líquido: sirven para indicar la condición del refrigerante en estado líquido y para revisar los niveles de aceite.

![]()

Acabados y mobiliario

- Los acabados y el mobiliario de un cuarto frío o un proyecto de refrigeración pueden ser diversos y dependen del producto a almacenar. Los más comunes son:

- Paneles de cubierta.

- Paneles de fachada.

- Puertas de alto rendimiento.

- Puertas de tráfico.

- Puertas de vidrio y tapas.

- Puertas especiales.

- Puertas para almacenamiento en frío.

- Gabinetes de Exhibición.

- Carros y contenedores de hielo.

- Sensores.

Errores comunes en la implementación de los equipos de refrigeración

Un especialista en refrigeración industrial no tiene margen para errores. Las especificaciones técnicas de los fabricantes presentan parámetros exactos de sus requerimientos, características de instalación, complementariedad, niveles de voltaje apropiados, etc.

Sin embargo, es necesario tomar en cuenta errores posibles en la instalación de un sistema de refrigeración industrial o comercial, recalcando la importancia de que tu proyecto cuente con la asistencia más especializada.

Un proyecto ideal debe tomar en cuenta varios factores, cálculos y sobre todo, contar con personal operativo capacitado para la operación de equipos.

Los errores más comunes se presentan en varias etapas de la ingeniería del proyecto, los cuales pueden abarcar:

- Errores en el diseño de proyectos.

- Errores de instalación de equipos.

- Errores en la operación de los sistemas.

- Errores en el mantenimiento.

![]()

Errores en el diseño de proyectos de refrigeración

El diseño de un proyecto de refrigeración es una de las partes más sensibles, ya que toma en cuenta numerosos factores, el descuido de alguno de ellos puede repercutir en el funcionamiento total del sistema.

Entre los elementos que se estudian para diseñar un sistema de refrigeración se encuentran:

Condiciones del exterior

- El clima de la región donde se realizará el proyecto.

- La radiación solar del área del proyecto.

- La orientación, latitud y altitud del lugar específico.

Condiciones del interior

- Espacios interiores, condiciones de humedad, temperatura, iluminación y ventilación.

- Tipo de actividades que se desarrollan en el edificio: horarios, condiciones de uso de suelo, etc.

- Espacios y recintos cercanos, si es un lugar donde además se encuentran oficinas hay que garantizar un equipo silencioso, entre otros factores.

- Tipo de construcción de los espacios.

- Acabados como fachadas, suelos, techo, etc.

- Ventilación natural como ventanas, claraboyas, puertas, etc.

Ingenieros de Froztec instalando un sistema de refrigeración industrial.

![]()

Errores de instalación de equipos de refrigeración

Para la instalación es necesario tener atención al detalle:

- Se debe contar con soldaduras apropiadas.

- Usar de tuberías compatibles para los refrigerantes y demás fluidos involucrados para evitar corrosión u obstrucción.

- Fijar apropiadamente los equipos para que no presenten vibraciones que puedan provocar fracturas.

- Instalación correcta de paneles o material aislante que eviten filtraciones.

- Instalación de equipo a distancias apropiadas en relación con puertas, ventanas, etc.

![]()

Errores en la operación de sistemas de refrigeración industrial

Lamentablemente los errores de operación son los más comunes y son provocados por la falta de capacitación apropiada para el manejo de los equipos de refrigeración.

Negligencia en la supervisión de los indicadores y falta de aprobación para presupuestar un plan de mantenimiento preventivo son los orígenes de la mayor parte de los problemas de la operación.

La supervisión de los equipos por un experto en refrigeración es fundamental para evitar mermas en productos y pérdidas económicas para el negocio.

![]()

Errores en el mantenimiento de un proyecto de refrigeración

El encargado de aprobar el presupuesto para la supervisión y manejo de los sistemas, debe tener en cuenta los indicadores clave para tomar decisiones de inversión.

Con los equipos de refrigeración ocurre lo mismo que en el proceso de comprar y mantener un automóvil en excelentes condiciones, puedes hacer caso omiso de problemas que no parecen importantes en lo inmediato, sin embargo, el ahorro en reparaciones pequeñas puede provocar grandes gastos en el mediano y largo plazo, sobre todo en la instalación de sistemas de refrigeración industrial.

Para un contratista es un reto importante crear conciencia al usuario final sobre la importancia de la supervisión, el mantenimiento de los equipos y usar los componentes apropiados, aunque eso implique una inversión adicional.

Mantenimiento preventivo de los equipos de refrigeración

Para tomar las mejores decisiones para el mantenimiento de tu equipo de refrigeración industrial o comercial, se debe conocer a fondo el funcionamiento y las aplicaciones de cada uno de los componentes de tu proyecto.

De esta forma es posible crear un plan de mantenimiento que garantice la vida útil de los equipos.

El mantenimiento afecta el proceso de producción, tanto desde el punto de vista de la calidad, la administración y las finanzas, debido a la necesidad de detener el ciclo de refrigeración para la atención de los equipos.

Es por ello que muchos fabricantes de tecnología se han concentrado en el diseño de los productos para darles un mantenimiento rápido que no afecte los tiempos de una industria.

Un plan de mantenimiento debe ser diseñado en torno a los objetivos de optimizar, aumentar la capacidad y minimizar el número de fallas en un equipo.

Un plan como el mencionado anteriormente debería incluir los siguientes beneficios:

- Disminuir costos de producción.

- Mejorar el producto final.

- Respetar el medio ambiente y ahorro energético.

NO DEJES DE LEER

NO DEJES DE LEER

![]()

Tipos de mantenimiento para sistemas de refrigeración industrial

Existen diferentes maneras de concebir el mantenimiento, a continuación te explicamos los más relevantes de acuerdo a los manuales de ingeniería más estudiados:

Mantenimiento correctivo

Como su nombre lo indica, se trata de un mantenimiento que se realiza después que aparece una falla en el equipo. Los procedimientos que se apliquen deben ser llevados por un profesional que recupere el bien. Para reducir la incidencia de fallas es posible realizar un plan de mantenimiento predictivo.

Mantenimiento predictivo

Un plan de mantenimiento predictivo sirve para detectar futuras fallas que puedan ocasionar mayores pérdidas de tiempo y mermas por equipo detenido.

Para su desarrollo se realizan distintos análisis:

- Análisis termográficos: para detectar irregularidades en la temperatura.

- Análisis de vibración: reducir la vibración en los equipos evitaría futuros daños.

- Intensidad de sonido: un equipo demasiado ruidoso puede atenderse para evitar problemas técnicos mayores.

- Análisis de aceite: en los refrigerantes un bajo nivel de aceite puede afectar todo el ciclo de refrigeración.

Mantenimiento Productivo Total (T.P.M.)

Es un concepto integral, que plantea toda una filosofía en torno a los procesos que deben aplicarse a una industria para combatir las principales fallas que provocan pérdidas y que interrumpen el funcionamiento óptimo de los equipos.

Según su teoría, existen 6 grandes problemas frecuentes que afectan a los sistemas de refrigeración.

Si bien, cada industria es diferente, en un sistema de refrigeración, el Mantenimiento Productivo Total (T.P.M.) atiende a estas fallas, implementando procesos, capacitaciones e involucrando a todo el personal de una planta de refrigeración industrial o comercial.

Entre sus medidas incluyen:

- Contar con los repuestos que sean estrictamente necesarios gracias al conocimiento del sistema.

- Programar labores anticipadas para ofrecerle al personal de mantenimiento el tiempo necesario; una carga de trabajo que les permita dedicar la atención necesaria a esta labor.

- Control de gastos eficiente que permita planear de acuerdo al balance entre los datos de costos de mantenimiento vs. costos de producción.

El Mantenimiento Productivo Total (T.P.M.) simplemente toma los beneficios de cada tipo de mantenimiento para crear una filosofía de eficiencia para el control de calidad de una cadena de frío.

Consideraciones finales sobre los sistemas y equipos de refrigeración industrial

Al principio de este recorrido por el mundo de la refrigeración industrial y comercial, hablamos sobre los 4 procesos básicos que conforman el ciclo de refrigeración.

Compresión > Condensación > Expansión > Evaporación

Para lograr que este ciclo cumpla con nuestros objetivos, necesitamos usar diferentes equipos con características específicas, eligiendo los más adecuados con base en un análisis e ingeniería especializada.

Retomando alguno de estos equipos básicos tenemos:

- Compresores que cumplen su función con diferentes tecnologías y potencias.

- Condensadores que pueden ser remotos o agruparse en unidades completas de refrigeración.

- Sistemas de expansión cuya precisión y potencia varía de industria en industria.

- Evaporadores que culminan el propósito de eliminar el calor del ambiente.

- Equipos que cumplen diferentes objetivos que pueden completar los procesos para el ciclo de frío como los Chillers.

Los expertos en tecnología pueden ayudarte a decidirte por el mejor equipo de acuerdo a los propósitos de cada proyecto y al presupuesto.

No existe proyecto difícil ni imposible, en Froztec hemos implementando sistemas de refrigeración para cada industria desde un proyecto para refrigeración de cerveza artesanal hasta un sistema para una planta procesadora de pollos.

TE INVITAMOS A CONOCER LOS PROYECTOS EN LOS QUE HEMOS TRABAJADO

La complejidad se resuelve con experiencia, análisis y conocimiento en la tecnología que usamos para el propósito que la necesitamos.

Te invitamos solicitar la asesoría especializada para tu proyecto de refrigeración, no importa en donde te encuentres, contamos con expertos a lo largo de América Latina.

Conoce más de nuestra historia, suscríbete a nuestro blog “Piensa en frío”: donde abordamos diferentes puntos con mayor profundidad para que conozcas un poco más de equipos y procesos importantes para la situación actual de la refrigeración industrial.

O si así lo prefieres puedes contactarnos para un asesoría personalizada. Esperamos servirte para concretar el proyecto de refrigeración que necesitas.